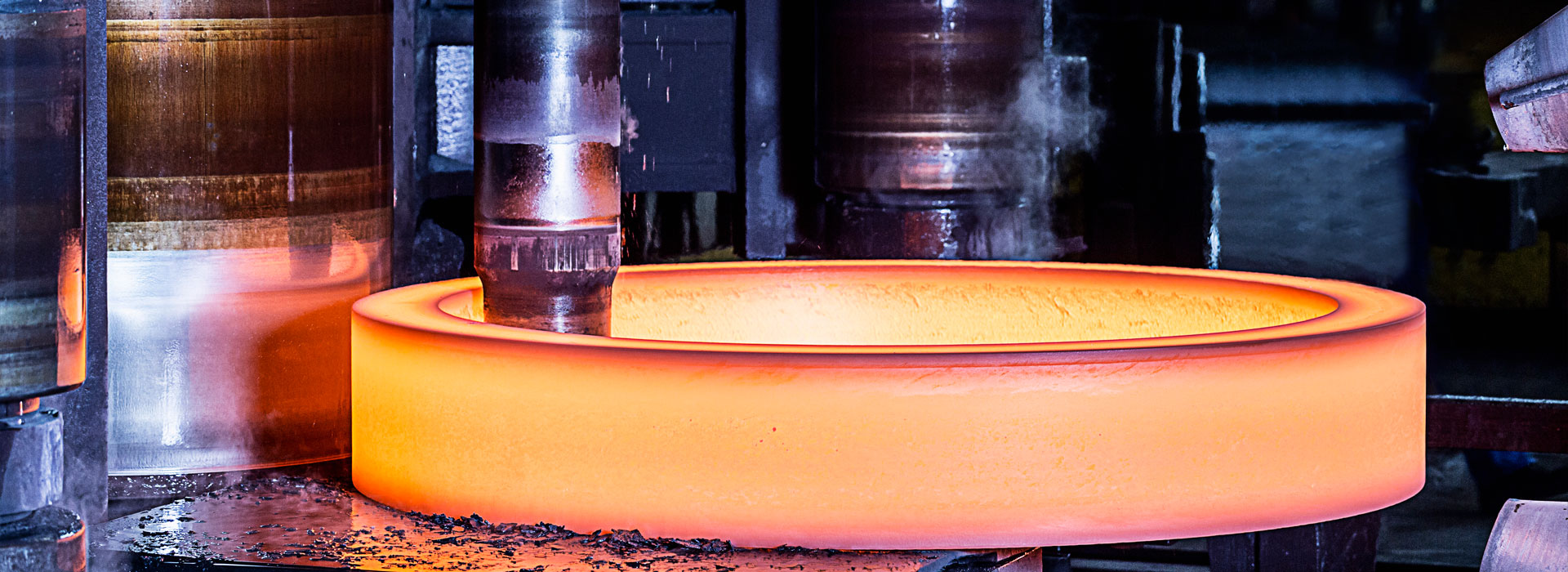

كيفية ضمان جودة المعالجة الحرارية للتزوير؟

من أجل ضمان جودة المعالجة الحرارية للمطروقات ، من المهم جدًا اختيار معلمات العملية المناسبة عند إجراء العملية. في الوقت الحاضر ، تعتمد صياغة عملية المعالجة الحرارية بالحدادة أساسًا على تجربة الإنتاج الفعلية للمصنع. مع تطور العلم والتكنولوجيا ، من الممكن تحديد معلمات العملية بشكل مبدئي من خلال الحساب ، ثم تحسينها من خلال ممارسة الإنتاج في ظل الظروف الفنية الحالية. يستغرق تحديد معلمات العملية عن طريق القياس الفعلي وقتًا طويلاً ومكلفًا ، وفي بعض الأحيان يكون ذلك مستحيلًا. لذا فإن تطوير تقنية حساب معلمات عملية المعالجة الحرارية هو عمل مفيد للغاية ، وتتنافس البلدان على تنفيذ هذا العمل ، وقد حققت بعض الإنجازات.

في عمل الحساب ، أولاً وقبل كل شيء لتحديد نموذج الحساب الفعلي ، يمكن لشروط الحساب فقط مراعاة العوامل الرئيسية التي تؤثر على معلمات العملية ، وتجاهل بعض العوامل الثانوية ، من ناحية أخرى ، في الإنتاج الفعلي للعوامل قابلة للتغيير ، وبالتالي فإن يمكن أن تكون طريقة الحساب تقريبية فقط. ومع ذلك ، فإن نتائج الحساب لها أهمية كبيرة لتوجيه الإنتاج الفعلي. فيما يلي الحسابات ذات الصلة التي سيتم تقديمها. حساب التدفئة والتبريد عند درجة حرارة متوسطة محيطة ثابتة. حساب التدفئة حساب التبريد حساب تزوير وقت التبريد النهائي.

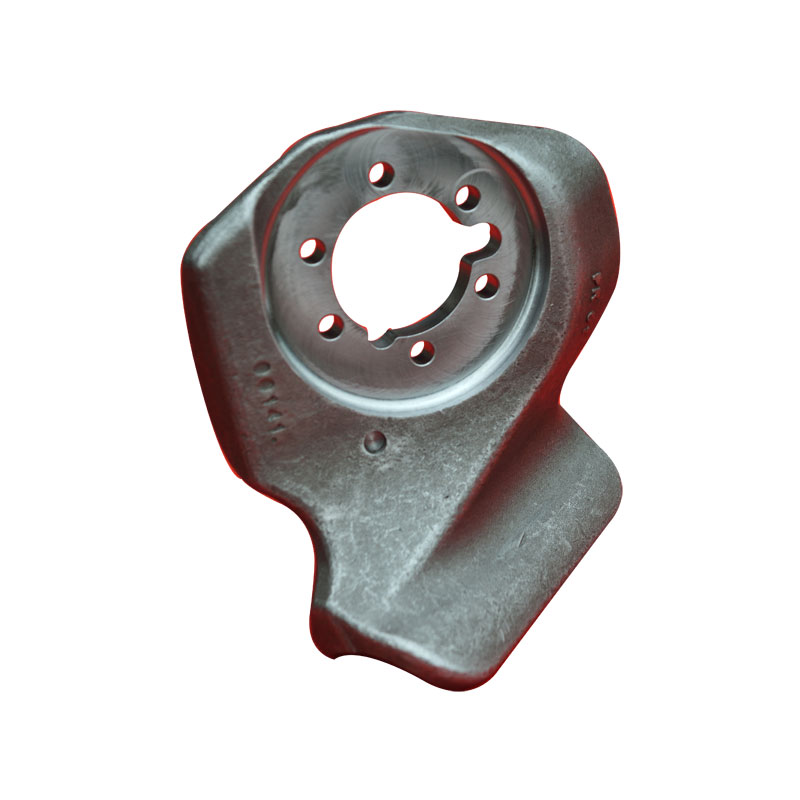

حساب توزيع هيكل المطروقات على طول القسم. تم تركيب منحنيات التبريد لأجزاء مختلفة من الحدادة على منحنى انتقال التبريد المستمر لفهم بنية التبريد لكل جزء.

بناءً على منحنيات التبريد لأجزاء مختلفة من مطروقات قطر معين في وسط معين ، تم حساب توزيع البنية المجهرية وعمق الطبقة المروية لأي مطروقات قطرها في نفس الوسط.

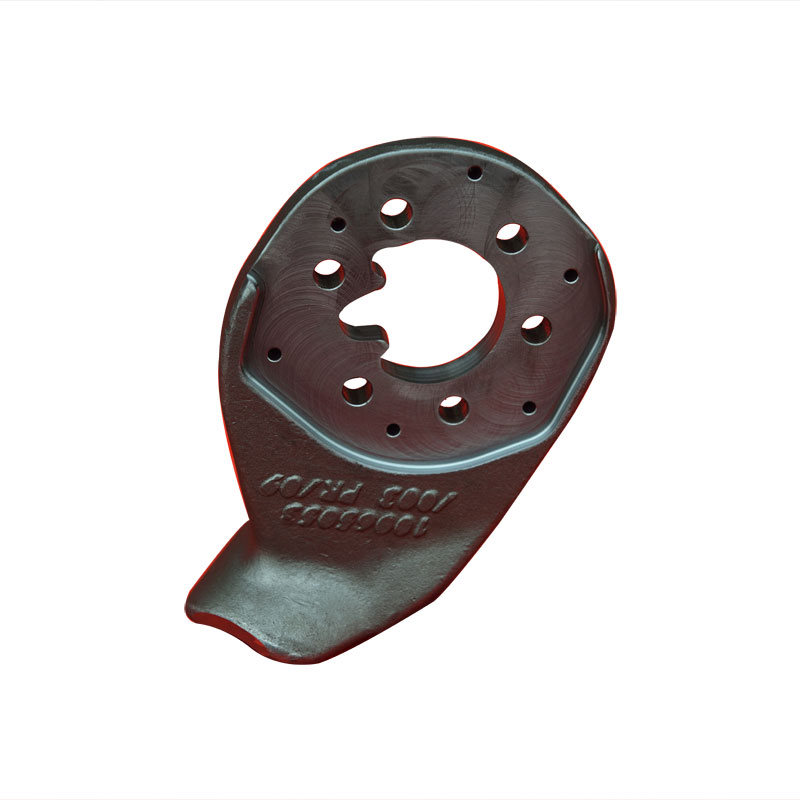

من المهم جدًا التحكم في سرعة التبريد للتزوير عند التقسية. العامل الرئيسي الذي يجب مراعاته هو الإجهاد المتبقي للتزوير بعد التقسية. تؤثر قيمة سرعة التبريد بعد التقسية بشكل مباشر على الإجهاد المتبقي. لقد وجد أن هناك درجة حرارة انتقالية للبلاستيك المرن بين درجة حرارة التقسية ودرجة حرارة تبريد المطروقات. تختلف درجة الحرارة هذه باختلاف أنواع الفولاذ وتعتبر بشكل عام حوالي 400-450 درجة مئوية. يتم إنشاء الإجهاد المتبقي بشكل أساسي في عملية التبريد فوق 400-450 ، والصلب في حالة بلاستيكية أعلى من 400 ، وسرعة التبريد السريعة جدًا ستنتج إجهادًا حراريًا كبيرًا ، وتشوهًا بلاستيكيًا ، بحيث تزداد قيمة الإجهاد المتبقي.

عندما تكون درجة الحرارة أقل من 400 درجة ، يكون الفولاذ في حالة مرنة ، وليس لمعدل التبريد تأثير كبير على الإجهاد المتبقي. لذلك ، فوق 400 درجة لإبطاء التبريد ، يمكن أن يكون أقل من 400 درجة باردًا بشكل أسرع ، إذا لزم الأمر ، يمكن أن يكون متساوي الحرارة بين 400-450 درجة مئوية لفترة من الوقت ، مما يقلل من اختلاف درجة الحرارة الداخلية والخارجية في حالة المرونة المرنة تزوير ، يفضي إلى تقليل الإجهاد المتبقي. بالنسبة لبعض المطروقات المهمة ، يجب أن تكون قيمة الإجهاد المتبقي أقل من 10٪ من نقطة المحصول.

في عمل الحساب ، أولاً وقبل كل شيء لتحديد نموذج الحساب الفعلي ، يمكن لشروط الحساب فقط مراعاة العوامل الرئيسية التي تؤثر على معلمات العملية ، وتجاهل بعض العوامل الثانوية ، من ناحية أخرى ، في الإنتاج الفعلي للعوامل قابلة للتغيير ، وبالتالي فإن يمكن أن تكون طريقة الحساب تقريبية فقط. ومع ذلك ، فإن نتائج الحساب لها أهمية كبيرة لتوجيه الإنتاج الفعلي. فيما يلي الحسابات ذات الصلة التي سيتم تقديمها. حساب التدفئة والتبريد عند درجة حرارة متوسطة محيطة ثابتة. حساب التدفئة حساب التبريد حساب تزوير وقت التبريد النهائي.

حساب توزيع هيكل المطروقات على طول القسم. تم تركيب منحنيات التبريد لأجزاء مختلفة من الحدادة على منحنى انتقال التبريد المستمر لفهم بنية التبريد لكل جزء.

بناءً على منحنيات التبريد لأجزاء مختلفة من مطروقات قطر معين في وسط معين ، تم حساب توزيع البنية المجهرية وعمق الطبقة المروية لأي مطروقات قطرها في نفس الوسط.

من المهم جدًا التحكم في سرعة التبريد للتزوير عند التقسية. العامل الرئيسي الذي يجب مراعاته هو الإجهاد المتبقي للتزوير بعد التقسية. تؤثر قيمة سرعة التبريد بعد التقسية بشكل مباشر على الإجهاد المتبقي. لقد وجد أن هناك درجة حرارة انتقالية للبلاستيك المرن بين درجة حرارة التقسية ودرجة حرارة تبريد المطروقات. تختلف درجة الحرارة هذه باختلاف أنواع الفولاذ وتعتبر بشكل عام حوالي 400-450 درجة مئوية. يتم إنشاء الإجهاد المتبقي بشكل أساسي في عملية التبريد فوق 400-450 ، والصلب في حالة بلاستيكية أعلى من 400 ، وسرعة التبريد السريعة جدًا ستنتج إجهادًا حراريًا كبيرًا ، وتشوهًا بلاستيكيًا ، بحيث تزداد قيمة الإجهاد المتبقي.

عندما تكون درجة الحرارة أقل من 400 درجة ، يكون الفولاذ في حالة مرنة ، وليس لمعدل التبريد تأثير كبير على الإجهاد المتبقي. لذلك ، فوق 400 درجة لإبطاء التبريد ، يمكن أن يكون أقل من 400 درجة باردًا بشكل أسرع ، إذا لزم الأمر ، يمكن أن يكون متساوي الحرارة بين 400-450 درجة مئوية لفترة من الوقت ، مما يقلل من اختلاف درجة الحرارة الداخلية والخارجية في حالة المرونة المرنة تزوير ، يفضي إلى تقليل الإجهاد المتبقي. بالنسبة لبعض المطروقات المهمة ، يجب أن تكون قيمة الإجهاد المتبقي أقل من 10٪ من نقطة المحصول.

التبريد البطيء فوق 400 درجة ينتج النوع الثاني من هشاشة بعض الفولاذ. بشكل عام ، المعالجة الحرارية الصغيرة والمتوسطة الحجم ، من أجل منع هشاشة التقسية ، يجب تبريد عملية التطريق بعد التقسية بالزيت أو الماء. ومع ذلك ، فإن هذه الطريقة غير مناسبة للعناصر الكبيرة. بالنسبة للأجزاء الكبيرة ، تعتمد بشكل أساسي على صناعة السبائك ، وتقليل محتوى الفوسفور والعناصر الضارة الأخرى في طرق إزالة أكسدة الكربون والفولاذ لتقليل أو حتى التخلص من هشاشة المزاج ، ونادرًا ما تستخدم طريقة التبريد السريع ، وذلك لتجنب الإجهاد المفرط الناجم عن تكسير الشغل.

إرسال استفسار

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy