نظرة عامة محددة على المطروقات

2022-11-07

صقلهو فرع مهم لتصنيع البلاستيك. هو استخدام اللدونة المادية ، بمساعدة القوة الخارجية لإنتاج تشوه البلاستيك ، والحصول على الشكل والحجم المطلوبين وخصائص تنظيمية معينة للمطروقات.

تنقسم معالجة البلاستيك تقليديًا إلى فئتين رئيسيتين. الأول هو إنتاج المواد الخام (مثل الأنبوب ، واللوح ، والنوع ، والقضيب) وتسمى المعالجة القائمة على معالجة البلاستيك الأولية. والآخر هو إنتاج الأجزاء وفراغاتها (بما في ذلك المطروقات وأجزاء الختم وما إلى ذلك) والتي تُعرف أساسًا بمعالجة البلاستيك الثانوية. لأنه في معظم الحالات ، تكون المعالجة الثانوية هي استخدام المواد الخام التي توفرها المعالجة الأولية لإعادة المعالجة ، لكن المطروقات الكبيرة غالبًا ما تستخدم السبائك كمواد خام للتشكيل مباشرة في المطروقات ، ويستخدم مسحوق تزوير مسحوق كمواد خام.

وفقًا للمواد الخام المختلفة المستخدمة ، يمكن تقسيم معالجة البلاستيك الثانوية إلى تشكيل بالجملة وتشكيل صفائح. يستخدم الأول مادة القضبان والكتل كمواد خام وتكون القوة في حالة الإجهاد ثلاثي الاتجاهات ، بينما تستخدم الأخيرة مادة الصفيحة كمواد خام وعادة ما يتم تحليل عملية التشوه وفقًا لحالة إجهاد المستوى.

يمكن أن نرى من التحليل أعلاه أن التطريق ينتمي إلى معالجة البلاستيك الثانوية وأن وضع التشوه هو التشكيل الحجمي.

كما يتضح من الشكل 1 ، فإن الغرض الأساسي لأي عملية تزوير هو الحصول على مطروقات ذات شكل وحجم وخصائص تنظيمية داخلية مؤهلة تلبي متطلبات الرسم. هناك شرطان أساسيان للتشكيل ، أحدهما أن المادة يمكن أن تتحمل المقدار المطلوب من التشوه دون تدمير في عملية التشوه ، والآخر هو ظروف القوة ، أي المعدات من خلال القالب إلى قطعة العمل لتطبيق ما يكفي توزيع القوة الكبير والخاص. إنها مهمة مهمة لتزوير العمال لتهيئة الظروف وتحسين العملية التكنولوجية وإنتاج المطروقات المركبة.

اختيار عملية الكير مرن ومتنوع ، فقط لعملية التشكيل ، يمكن إكمال نفس عملية التشكيل بالقالب بمعدات مختلفة أو طرق مختلفة. على سبيل المثال ، إذا تم تشكيل قضيب التوصيل على مطرقة الحدادة ، فإن الفراغ يتم سحبه ، ودحرجته ، وتشكيله مسبقًا وتشكيله نهائيًا في نفس زوج القالب. إذا تم استخدام مكبس ميكانيكي لتزوير القوالب ، فإن تشكيل الأسطوانة مطلوب مسبقًا. إذا تم إنتاجها عن طريق طريقة تشكيل أسطوانة التشكيل ، فيمكن الحصول على الأجزاء المؤهلة عن طريق إضافة إجراء تشكيل بعد الحدادة الدقيقة للفة.

مثال آخر هو التشكيل البارد متعدد المحطات لعمود السلم (انظر الشكل 2). بالنسبة للتزوير نفسه ، قد تكون هناك طرق عملية مختلفة وفراغات مختلفة ، وبالتالي تختلف العمليات الوسيطة. يشمل بعضها قذف أمامي (F في الشكل) ، وبعضها يستخدم مزعجًا (U في الشكل) 0 ، الأمر الذي يتطلب قوى تشوه مختلفة. الفرق في عمر القالب أكبر أيضًا.

عندما يتم إصلاح ظروف المعدات (مثل الحمولة ، وما إلى ذلك) ، لا يوجد الكثير من الخيارات المتاحة. عندما يتم إصلاح خصائص المواد الخام والمواصفات ، لا يمكن تطبيق جميع الخيارات في الشكل.

في إطار فرضية ضمان المظهر والجودة الداخلية والإنتاجية للمنتج ، يجب اعتبار نقطة البداية الأساسية لاختيار مخطط عملية التشكيل كفاءة اقتصادية جيدة ، على وجه التحديد:

1. حفظ المواد الخام. يتم استخدام تشكيل شبه حر ، أو تشكيل شكل شبكي قريب (أي قطع أقل بدون تشكيل) ، حيثما أمكن ذلك.

2. تقليل استهلاك الطاقة. لا يمكننا فقط النظر إلى استهلاك الطاقة لعملية معينة ، ولكن أيضًا النظر إلى إجمالي استهلاك الطاقة. في البداية ، يبدو أنه سيتم تقليل استهلاك الطاقة للتزوير على البارد بسبب حذف عملية التسخين ، ولكن يجب أيضًا مراعاة استهلاك الطاقة لمعالجة التليين قبل التشكيل على البارد والتليين بين العمليات. يعتبر استخدام الفولاذ غير المقسى والتشوه الحراري المتبقي والمعالجة الحرارية من العمليات الموفرة للطاقة.

3 ، تقليل قوة التشوه. حاول استخدام طريقة التشكيل الموفرة للعمالة ، والتي لا يمكنها فقط تقليل حمولة المعدات ، وتقليل الاستثمار الأولي. يمكنها أيضًا تحسين عمر القالب. هذا هو سبب استخدام التشكيل الدوراني على نطاق واسع في السنوات الأخيرة.

4. عملية استقرار جيدة. يجب أن تظهر العملية الجيدة في تحقيق الإنتاج المستمر على المدى الطويل ، دون السعي عمداً إلى ارتفاع مؤشر واحد (مثل عدد أقل من التمريرات ، والتشوه الكبير لكل تمريرة) ، ولكنها تؤدي إلى عائد منخفض أو في كثير من الأحيان كسر العفن.

تنقسم معالجة البلاستيك تقليديًا إلى فئتين رئيسيتين. الأول هو إنتاج المواد الخام (مثل الأنبوب ، واللوح ، والنوع ، والقضيب) وتسمى المعالجة القائمة على معالجة البلاستيك الأولية. والآخر هو إنتاج الأجزاء وفراغاتها (بما في ذلك المطروقات وأجزاء الختم وما إلى ذلك) والتي تُعرف أساسًا بمعالجة البلاستيك الثانوية. لأنه في معظم الحالات ، تكون المعالجة الثانوية هي استخدام المواد الخام التي توفرها المعالجة الأولية لإعادة المعالجة ، لكن المطروقات الكبيرة غالبًا ما تستخدم السبائك كمواد خام للتشكيل مباشرة في المطروقات ، ويستخدم مسحوق تزوير مسحوق كمواد خام.

وفقًا للمواد الخام المختلفة المستخدمة ، يمكن تقسيم معالجة البلاستيك الثانوية إلى تشكيل بالجملة وتشكيل صفائح. يستخدم الأول مادة القضبان والكتل كمواد خام وتكون القوة في حالة الإجهاد ثلاثي الاتجاهات ، بينما تستخدم الأخيرة مادة الصفيحة كمواد خام وعادة ما يتم تحليل عملية التشوه وفقًا لحالة إجهاد المستوى.

يمكن أن نرى من التحليل أعلاه أن التطريق ينتمي إلى معالجة البلاستيك الثانوية وأن وضع التشوه هو التشكيل الحجمي.

كما يتضح من الشكل 1 ، فإن الغرض الأساسي لأي عملية تزوير هو الحصول على مطروقات ذات شكل وحجم وخصائص تنظيمية داخلية مؤهلة تلبي متطلبات الرسم. هناك شرطان أساسيان للتشكيل ، أحدهما أن المادة يمكن أن تتحمل المقدار المطلوب من التشوه دون تدمير في عملية التشوه ، والآخر هو ظروف القوة ، أي المعدات من خلال القالب إلى قطعة العمل لتطبيق ما يكفي توزيع القوة الكبير والخاص. إنها مهمة مهمة لتزوير العمال لتهيئة الظروف وتحسين العملية التكنولوجية وإنتاج المطروقات المركبة.

اختيار عملية الكير مرن ومتنوع ، فقط لعملية التشكيل ، يمكن إكمال نفس عملية التشكيل بالقالب بمعدات مختلفة أو طرق مختلفة. على سبيل المثال ، إذا تم تشكيل قضيب التوصيل على مطرقة الحدادة ، فإن الفراغ يتم سحبه ، ودحرجته ، وتشكيله مسبقًا وتشكيله نهائيًا في نفس زوج القالب. إذا تم استخدام مكبس ميكانيكي لتزوير القوالب ، فإن تشكيل الأسطوانة مطلوب مسبقًا. إذا تم إنتاجها عن طريق طريقة تشكيل أسطوانة التشكيل ، فيمكن الحصول على الأجزاء المؤهلة عن طريق إضافة إجراء تشكيل بعد الحدادة الدقيقة للفة.

مثال آخر هو التشكيل البارد متعدد المحطات لعمود السلم (انظر الشكل 2). بالنسبة للتزوير نفسه ، قد تكون هناك طرق عملية مختلفة وفراغات مختلفة ، وبالتالي تختلف العمليات الوسيطة. يشمل بعضها قذف أمامي (F في الشكل) ، وبعضها يستخدم مزعجًا (U في الشكل) 0 ، الأمر الذي يتطلب قوى تشوه مختلفة. الفرق في عمر القالب أكبر أيضًا.

عندما يتم إصلاح ظروف المعدات (مثل الحمولة ، وما إلى ذلك) ، لا يوجد الكثير من الخيارات المتاحة. عندما يتم إصلاح خصائص المواد الخام والمواصفات ، لا يمكن تطبيق جميع الخيارات في الشكل.

في إطار فرضية ضمان المظهر والجودة الداخلية والإنتاجية للمنتج ، يجب اعتبار نقطة البداية الأساسية لاختيار مخطط عملية التشكيل كفاءة اقتصادية جيدة ، على وجه التحديد:

1. حفظ المواد الخام. يتم استخدام تشكيل شبه حر ، أو تشكيل شكل شبكي قريب (أي قطع أقل بدون تشكيل) ، حيثما أمكن ذلك.

2. تقليل استهلاك الطاقة. لا يمكننا فقط النظر إلى استهلاك الطاقة لعملية معينة ، ولكن أيضًا النظر إلى إجمالي استهلاك الطاقة. في البداية ، يبدو أنه سيتم تقليل استهلاك الطاقة للتزوير على البارد بسبب حذف عملية التسخين ، ولكن يجب أيضًا مراعاة استهلاك الطاقة لمعالجة التليين قبل التشكيل على البارد والتليين بين العمليات. يعتبر استخدام الفولاذ غير المقسى والتشوه الحراري المتبقي والمعالجة الحرارية من العمليات الموفرة للطاقة.

3 ، تقليل قوة التشوه. حاول استخدام طريقة التشكيل الموفرة للعمالة ، والتي لا يمكنها فقط تقليل حمولة المعدات ، وتقليل الاستثمار الأولي. يمكنها أيضًا تحسين عمر القالب. هذا هو سبب استخدام التشكيل الدوراني على نطاق واسع في السنوات الأخيرة.

4. عملية استقرار جيدة. يجب أن تظهر العملية الجيدة في تحقيق الإنتاج المستمر على المدى الطويل ، دون السعي عمداً إلى ارتفاع مؤشر واحد (مثل عدد أقل من التمريرات ، والتشوه الكبير لكل تمريرة) ، ولكنها تؤدي إلى عائد منخفض أو في كثير من الأحيان كسر العفن.

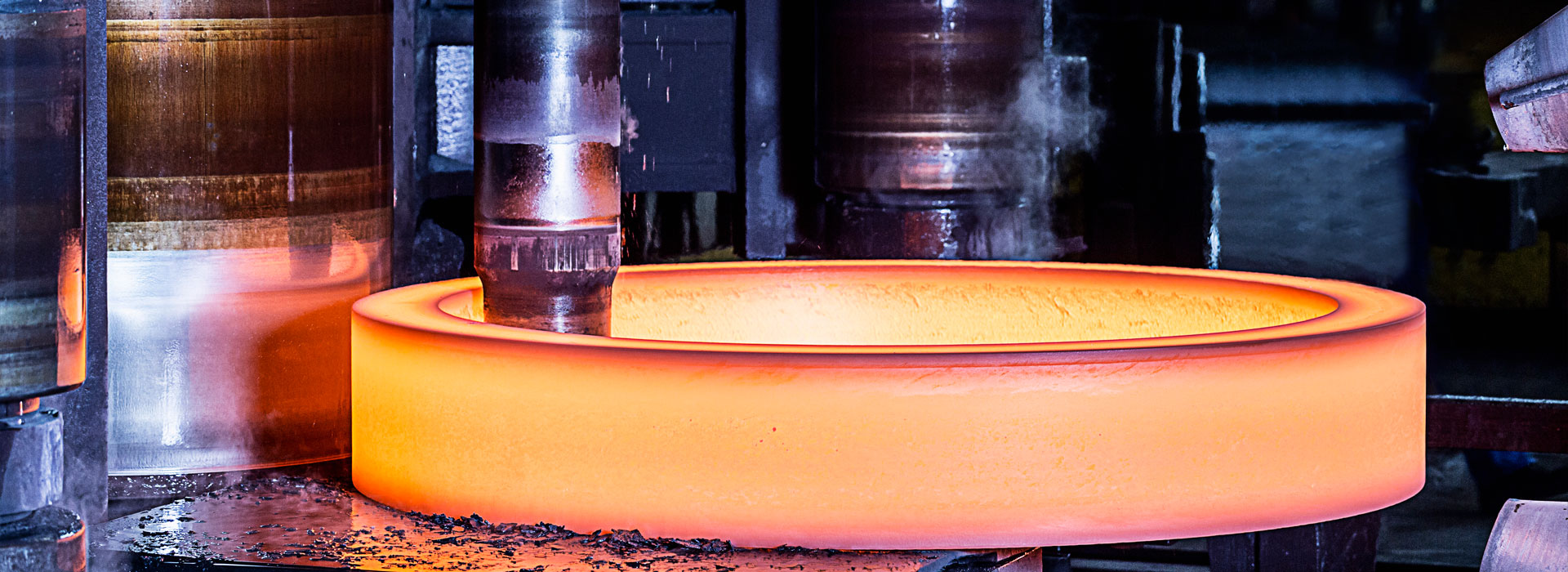

هذه مطروقات شركة تونجكسين للتزوير:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy