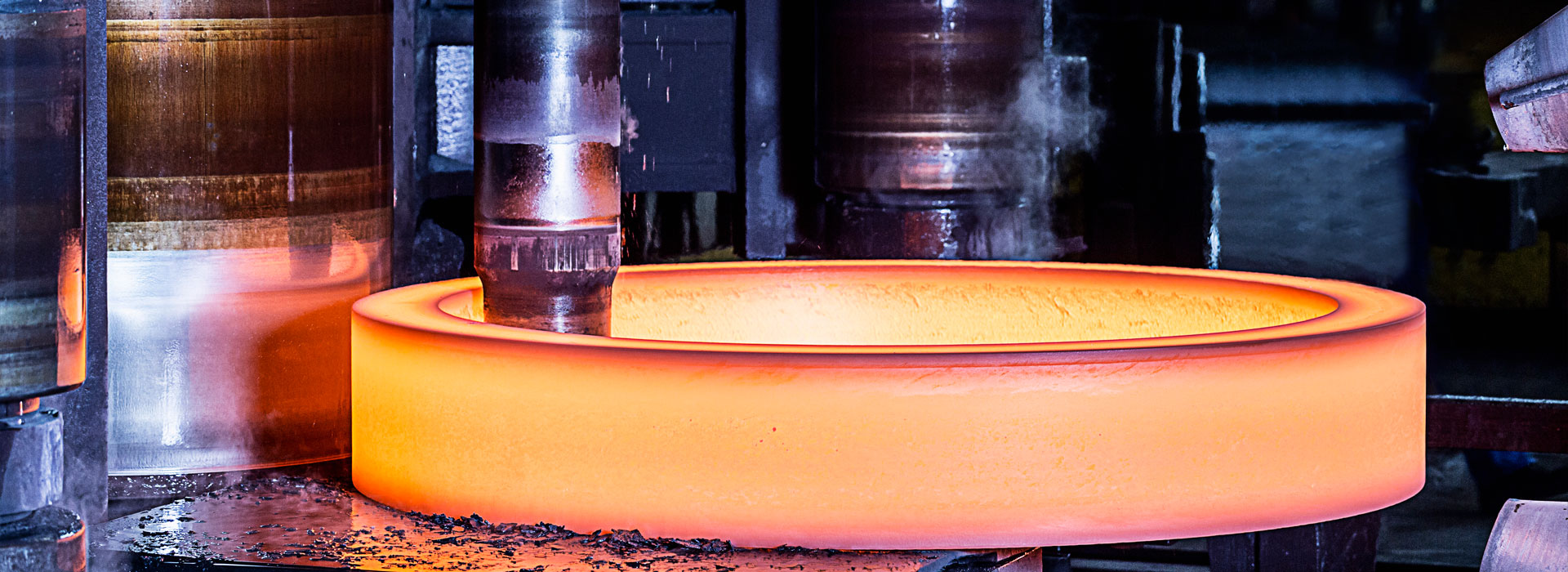

بحث في معاملات تزوير الأجزاء ذات الأشكال الخاصة

2022-12-13

بحث في معاملات تزوير الأجزاء ذات الأشكال الخاصة

من أجل جعل الأجزاء ذات الشكل الخاص جيدة الشكل ، لا تحتاج فقط إلى أن يكون لديك ما يكفيصقلقدرة معدات تزوير ، ولكن تحتاج أيضًا إلى اختيار العملية المناسبة. وفقًا للعلاقة بين مقدار الضغط ونسبة عرض السندان ومقدار دخول السندان ، تم وضع الخطط الفنية الست. في معالجة ما قبل المحاكاة ، وفقًا لمتطلبات تغيير الحجم ، حجم الشفة المستطيلة 1050mmX1750mmX750mm ، حجم العنق هو: نموذج فارغ Φ1000mm × 680mm ، تصميم القالب ، حجم التجويف متوافق مع التشكيل ، ثم قسّم شبكة نموذجية بلاستيكية وتوليد وحدات صلبة. نمذجة القالب: إنتاج المعدات المختارة للضغط الهيدروليكي 8400T ، وتصميم نموذج تجميع ثلاثي الأبعاد ، والإنتاج الفعلي للتجميع ، واختيار فولاذ 42CrMo4 ، وتشكيل العديد من العوامل الساخنة ، وأهمها الإجهاد ، ومعدل الإجهاد ودرجة حرارة التشوه.

نظرًا لأن كتلة وحجم الأجزاء غير المنتظمة التي تم تشكيلها بواسطة عمود أسطوانة الطحن كبيرة ووقت التزوير قصير نسبيًا ، يمكن تقريب درجة حرارة تزوير الفراغ دون تغيير في عملية تشكيل قالب الإطارات ، أي درجة الحرارة في بداية التزوير هي 1200 درجة. تم تحديد أن درجة الحرارة الأولية لكتلة القطع والقالب المرتجع هي 500 درجة مئوية. عندما يتم وضع فراغ درجة الحرارة العالية في القالب ، سترتفع درجة حرارة سطح القالب. لذلك ، يتم تحديد درجة حرارة الجزء الأخير من عملية التزوير مبدئيًا لتكون 550 درجة مئوية ، ودرجة حرارة لوحة التسرب والأدوات المساعدة الأخرى هي 300 درجة مئوية.

نظرًا لأن المعدات المستخدمة عبارة عن مكبس هيدروليكي 8400T ، يتم ضبط معدل الضغط على 22 مم / ثانية وفقًا لمعايير وأداء المكبس. نظرًا لأن العملية برمتها هي عملية تشغيل ساخنة ، فإن معامل الاحتكاك الموصى به للنظام هو 0.3.

نظرًا لأن الارتفاع الذي سيتم الضغط عليه بعد اكتمال الفراغ يبلغ حوالي 300 مم ، فإن عملية الحدادة بأكملها تكتمل عن طريق تزوير الصفوف أولاً. وفقًا لإكمال عملية الرسم ، يبلغ ارتفاع الفراغ فوق القالب حوالي 750 مم ، ونسبة عرض السندان الأفضل في عملية التشكيل هي 0.67 ~ 0.77 ، وبالتالي فإن حجم السندان الأفضل هو 750 (0.67 ~ 0.77) - ( 502.5 ~ 577.5) ملم. لكن في عملية الإنتاج الفعلية ، في ظل الظروف العادية ، سيتم التحكم في نسبة عرض السندان في نطاق 0.5 ~ 0.8 ، وبالتالي فإن كمية السندان تتراوح بين 375 ~ 600 مم. من أجل العثور على أفضل عملية تزوير لأجزاء الحدادة الخاصة ، يتم تعديل خطة العملية من خلال التحليل والمقارنة في عملية المحاكاة المستمرة.

من أجل جعل الأجزاء ذات الشكل الخاص جيدة الشكل ، لا تحتاج فقط إلى أن يكون لديك ما يكفيصقلقدرة معدات تزوير ، ولكن تحتاج أيضًا إلى اختيار العملية المناسبة. وفقًا للعلاقة بين مقدار الضغط ونسبة عرض السندان ومقدار دخول السندان ، تم وضع الخطط الفنية الست. في معالجة ما قبل المحاكاة ، وفقًا لمتطلبات تغيير الحجم ، حجم الشفة المستطيلة 1050mmX1750mmX750mm ، حجم العنق هو: نموذج فارغ Φ1000mm × 680mm ، تصميم القالب ، حجم التجويف متوافق مع التشكيل ، ثم قسّم شبكة نموذجية بلاستيكية وتوليد وحدات صلبة. نمذجة القالب: إنتاج المعدات المختارة للضغط الهيدروليكي 8400T ، وتصميم نموذج تجميع ثلاثي الأبعاد ، والإنتاج الفعلي للتجميع ، واختيار فولاذ 42CrMo4 ، وتشكيل العديد من العوامل الساخنة ، وأهمها الإجهاد ، ومعدل الإجهاد ودرجة حرارة التشوه.

نظرًا لأن كتلة وحجم الأجزاء غير المنتظمة التي تم تشكيلها بواسطة عمود أسطوانة الطحن كبيرة ووقت التزوير قصير نسبيًا ، يمكن تقريب درجة حرارة تزوير الفراغ دون تغيير في عملية تشكيل قالب الإطارات ، أي درجة الحرارة في بداية التزوير هي 1200 درجة. تم تحديد أن درجة الحرارة الأولية لكتلة القطع والقالب المرتجع هي 500 درجة مئوية. عندما يتم وضع فراغ درجة الحرارة العالية في القالب ، سترتفع درجة حرارة سطح القالب. لذلك ، يتم تحديد درجة حرارة الجزء الأخير من عملية التزوير مبدئيًا لتكون 550 درجة مئوية ، ودرجة حرارة لوحة التسرب والأدوات المساعدة الأخرى هي 300 درجة مئوية.

نظرًا لأن المعدات المستخدمة عبارة عن مكبس هيدروليكي 8400T ، يتم ضبط معدل الضغط على 22 مم / ثانية وفقًا لمعايير وأداء المكبس. نظرًا لأن العملية برمتها هي عملية تشغيل ساخنة ، فإن معامل الاحتكاك الموصى به للنظام هو 0.3.

نظرًا لأن الارتفاع الذي سيتم الضغط عليه بعد اكتمال الفراغ يبلغ حوالي 300 مم ، فإن عملية الحدادة بأكملها تكتمل عن طريق تزوير الصفوف أولاً. وفقًا لإكمال عملية الرسم ، يبلغ ارتفاع الفراغ فوق القالب حوالي 750 مم ، ونسبة عرض السندان الأفضل في عملية التشكيل هي 0.67 ~ 0.77 ، وبالتالي فإن حجم السندان الأفضل هو 750 (0.67 ~ 0.77) - ( 502.5 ~ 577.5) ملم. لكن في عملية الإنتاج الفعلية ، في ظل الظروف العادية ، سيتم التحكم في نسبة عرض السندان في نطاق 0.5 ~ 0.8 ، وبالتالي فإن كمية السندان تتراوح بين 375 ~ 600 مم. من أجل العثور على أفضل عملية تزوير لأجزاء الحدادة الخاصة ، يتم تعديل خطة العملية من خلال التحليل والمقارنة في عملية المحاكاة المستمرة.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy