تمت مناقشة تكنولوجيا المعالجة لطحن عمود الدوران بالطرق

2022-12-05

وفقًا لمتطلبات الحجم الخاصة بعمود أسطوانة الطحن ، جنبًا إلى جنب مع حجم السبيكة الحاليةصقليمكن للأجزاء ، بشرط الوصول إلى نسبة الحدادة ، باستخدام معالجة القالب ، اختيار سبيكة 69t و 3T. نظرًا لصغر حجم وحجم سبيكة 36t ، فإن نسبة الكير تكون أيضًا أصغر. من أجل تحسين نسبة التطريق وتلبية متطلبات نسبة التطريق ، تم استخدام عملية رسم مزدوجة مزعجة معقدة. نسبة الحدادة للسبيكة 69t تفي بالمتطلبات ، ويمكن استخدام عملية الرسم المزعجة. يعد معدل استخدام المواد البالغ 69 سبيكة أقل من معدل استخدام السبيكة 36 طنًا ، مما يزيد من تكلفة الإنتاج. إذا تم إنتاج أكثر من سبيكة واحدة ، فيمكن إنتاج 69 سبيكة في قطعتين. في هذا الفصل ، تمت دراسة عملية إنتاج قطعة واحدة لعمود أسطوانة الطحن. يتم استخدام 36t سبائك الصلب.

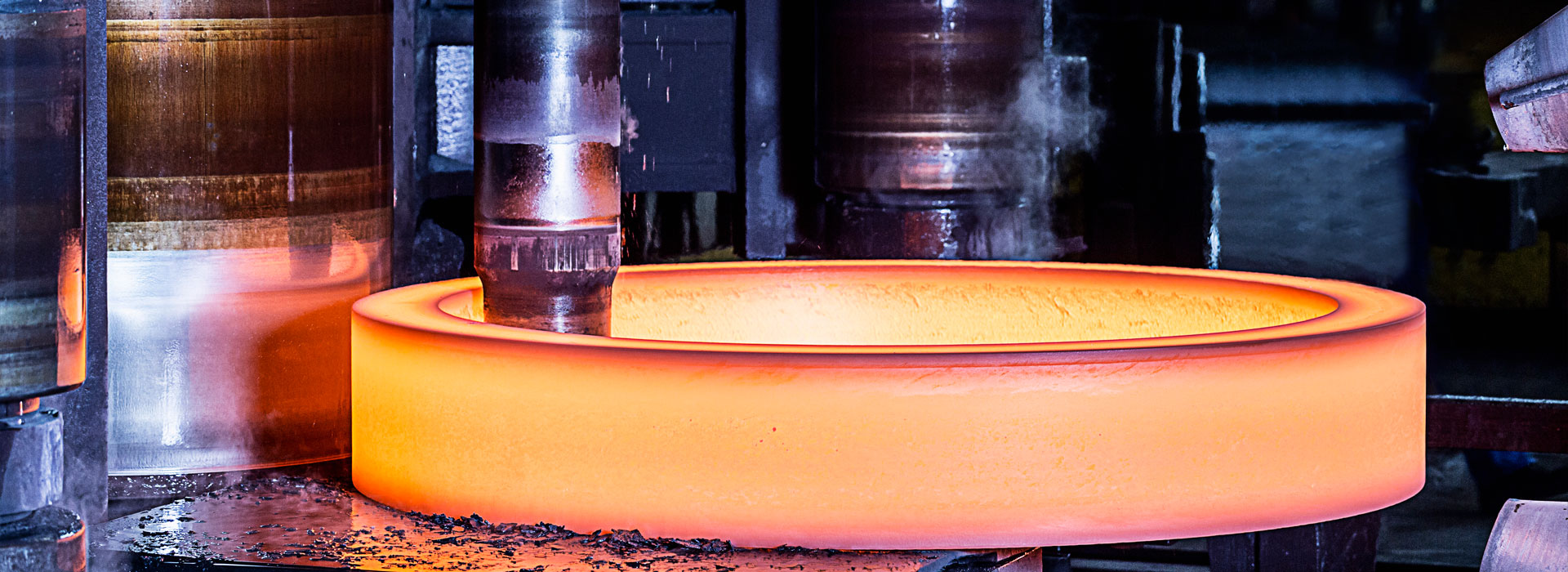

عملية التشكيل الأساسية لعمود أسطوانة الطحن: التكرير وصب السبائك - متجر ختم إمداد الماء الساخن - التسخين - فك الضغط ، الشطب وذيل السبيكة - التسخين - الإزعاج الأساسي ، الرسم المربع ، الشطب والشطب â التسخين â الخشن الثانوي الحساس والرسم المربع التسخين والإطالة الجزئية وفوهات القطع تشكيل الإطارات بالقالب والمعالجة الحرارية وفحص ما بعد التزوير.

من أجل تعطيل التشكيل في لوحة التسرب ، تم ضغط أحد طرفي السبيكة 36t أولاً بمشبك Φ625 مم ثم شطب ذيل السبيكة. الإزعاج هو عملية سابقة للتشوه العميق. لم يؤدي الإزعاج إلى تحسين نسبة التشكيل للتزوير فحسب ، بل أدى أيضًا إلى تحسين توزيع إجهاد وانفعال البليت والبنية المجهرية للسبيكة. وفقًا للأدبيات ذات الصلة [46] ، عندما كانت النسبة اللحظية للارتفاع إلى القطر في عملية الإزعاج حوالي 1.0 ، بدأت حالة إجهاد مركز التشكيل في التغيير من إجهاد الشد إلى إجهاد الضغط. حسب الحاجة للرسم العميق يجب أن تكون الحساسية حوالي 50٪ ونسبة الطول إلى القطر بعد الاضطراب يجب أن تكون بين 0.5 و 0.6. لذلك ، عند تغيير السبيكة الأصلية لعمود أسطوانة الطحن ، يتم التحكم في الارتفاع H1 بعد حدوث اضطراب ليكون حوالي 1070 مم ، ويتم التحكم في متوسط القطر ليكون حوالي 1 = 2050 مم

نظرًا لمزايا WHF ، يتم اعتماد طريقة تزوير WHF أثناء الرسم ، ويجب أن تكون نسبة الحدادة الصغيرة 2.0 أثناء الرسم. في العملية الفعلية لتزوير الأجزاء ، من أجل جعل شكل التشكيل الفارغ والتشوه المنتظم في عملية الرسم للكتلة ، يتم التحكم في معدل الرسم بالحدادة عند حوالي 2.3.

عملية التشكيل الأساسية لعمود أسطوانة الطحن: التكرير وصب السبائك - متجر ختم إمداد الماء الساخن - التسخين - فك الضغط ، الشطب وذيل السبيكة - التسخين - الإزعاج الأساسي ، الرسم المربع ، الشطب والشطب â التسخين â الخشن الثانوي الحساس والرسم المربع التسخين والإطالة الجزئية وفوهات القطع تشكيل الإطارات بالقالب والمعالجة الحرارية وفحص ما بعد التزوير.

من أجل تعطيل التشكيل في لوحة التسرب ، تم ضغط أحد طرفي السبيكة 36t أولاً بمشبك Φ625 مم ثم شطب ذيل السبيكة. الإزعاج هو عملية سابقة للتشوه العميق. لم يؤدي الإزعاج إلى تحسين نسبة التشكيل للتزوير فحسب ، بل أدى أيضًا إلى تحسين توزيع إجهاد وانفعال البليت والبنية المجهرية للسبيكة. وفقًا للأدبيات ذات الصلة [46] ، عندما كانت النسبة اللحظية للارتفاع إلى القطر في عملية الإزعاج حوالي 1.0 ، بدأت حالة إجهاد مركز التشكيل في التغيير من إجهاد الشد إلى إجهاد الضغط. حسب الحاجة للرسم العميق يجب أن تكون الحساسية حوالي 50٪ ونسبة الطول إلى القطر بعد الاضطراب يجب أن تكون بين 0.5 و 0.6. لذلك ، عند تغيير السبيكة الأصلية لعمود أسطوانة الطحن ، يتم التحكم في الارتفاع H1 بعد حدوث اضطراب ليكون حوالي 1070 مم ، ويتم التحكم في متوسط القطر ليكون حوالي 1 = 2050 مم

نظرًا لمزايا WHF ، يتم اعتماد طريقة تزوير WHF أثناء الرسم ، ويجب أن تكون نسبة الحدادة الصغيرة 2.0 أثناء الرسم. في العملية الفعلية لتزوير الأجزاء ، من أجل جعل شكل التشكيل الفارغ والتشوه المنتظم في عملية الرسم للكتلة ، يتم التحكم في معدل الرسم بالحدادة عند حوالي 2.3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy